Nell’ampia gamma di applicazioni magnetiche con sistema elettropermanente, SPD ha messo a punto anche una soluzione specificamente delicata al settore dell’elettroerosione a filo.

Spiega in questo senso l’amministratore delegato dell’azienda, Roberto Pola: “L’idea di realizzare questo prodotto, che abbiamo chiamato MEF, nasce dall’esigenza di alcuni clienti di lavorare più pezzi per un tempo di lavorazione particolarmente lungo, ad esempio una notte.”

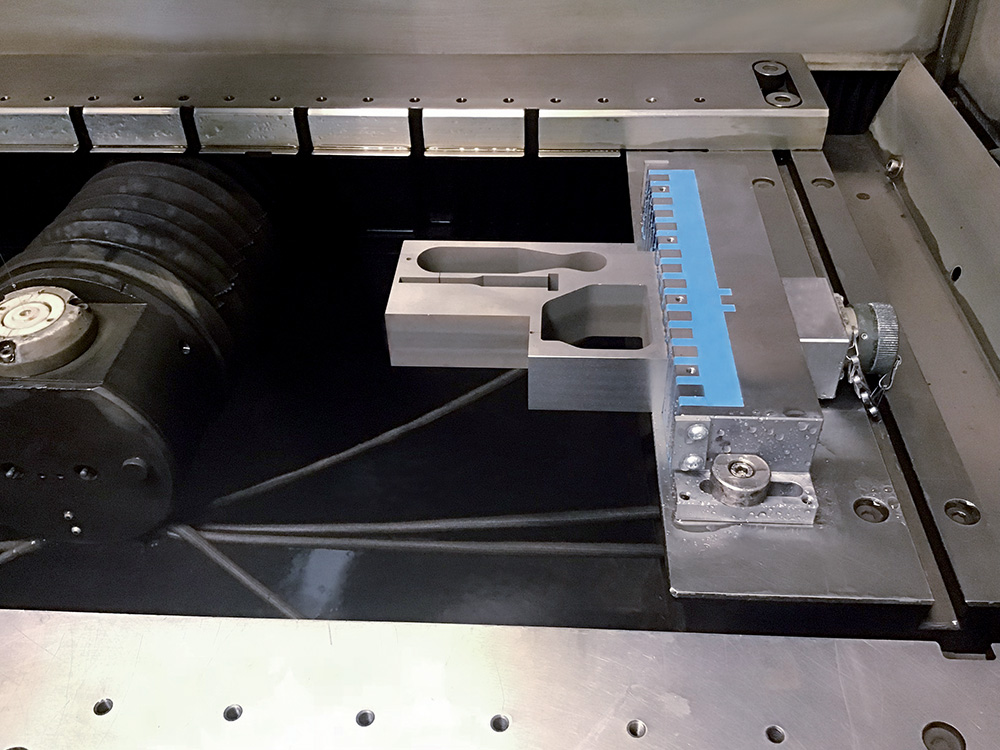

Questa esigenza si sposa perfettamente con la realizzazione di un piccolo piano magnetico con una tenuta laterale che consentisse la lavorazione di elettroerosione a filo. I pezzi vengono bloccati rapidamente attraverso una magnetizzazione leggera che ha lo scopo di permettere l’allineamento dei pezzi. Successivamente si procede con una magnetizzazione a massima potenza finalizzata al bloccaggio sicuro dei pezzi da lavorare.

Continua Pola: “Inoltre, abbiamo studiato una polarità molto ristretta per non incorrere in un campo magnetico che potesse influenzare l’elettrodo e la sua attività di erosione.”

Il piano magnetico per elettroerosione a filo MEF presenta moduli realizzati in acciaio inox che sfruttano pienamente l’innovazione propria del sistema elettropermanente. La soluzione consente infatti la lavorazione del pezzo in completa assenza di alimentazione elettrica. Il pezzo viene fissato alla caratteristica griglia di foratura tipica delle macchine per elettroerosione a filo grazie alle apposite asole di posizione, collocate sui due lati corti del modulo. Grazie alla sua realizzazione in acciaio inox, il modulo evita che il contatto continuo con aria e acqua chimica lo arrugginisca in breve tempo, costringendo gli operatori a interventi di pulizia anche molto onerosi.

Il passo polare e l’unità di controllo MefBox

La grande novità del sistema è rappresentata dal passo polare “fitto” e “reale”, che consente di bloccare anche particolari molto piccoli (fino a 20×20 mm) senza che la forza per la lavorazione richiesta risulti alterata.

Per quanto riguarda invece l’unità di controllo Mefbox, essa permette la regolazione della potenza di magnetizzazione su otto livelli così da consentire fasi di posizionamento e allineamento del pezzo prima di erogare la potenza massima di lavorazione.

La fase di demagnetizzazione è stata progettata da SPD per garantire un ciclo perfetto, in grado di rimuovere il residuo magnetico dalla superficie del pezzo lavorato.

Ma c’è di più: il piano magnetico per elettroerosione a filo MEF permette il posizionamento del connettore sul retro del piano magnetico, in modo che l’operatore lavori nel massimo comfort. Altre caratteristiche del sistema includono l’interasse di fissaggio di 250 mm, la barra di riferimento per facilitare il posizionamento del pezzo, la presenza di grani per la regolazione della posizione durante l’allineamento del pezzo.

L’AD di SPD Roberto Pola commenta: “MEF non è un prodotto totalmente nuovo: lo abbiamo già testato da un paio d’anni, ma da poco abbiamo creato una vera e propria linea con una taglia più piccola, di altezza 45 mm, e una più grande, di altezza 90 mm.”

Pola spiega inoltre che la linea si compone di due diverse tipologie: una con connettore staccabile, che garantisce il funzionamento di diversi MEF con una sola unità di controllo, e una con connessione fissa che prevede l’installazione di una centralina dedicata a un singolo prodotto.

I vantaggi del piano magnetico per elettroerosione a filo MEF

I vantaggi garantiti dal piano magnetico per elettroerosione a filo MEF sono numerosi.

“Prima di tutto con questo prodotto si sfrutta il pregio intrinseco della soluzione magnetica, che consente di bloccare il pezzo su un’unica faccia e di conseguenza poterlo lavorare sulle cinque facce e concludere la lavorazione in un unico piazzamento. Inoltre, l’operatore è facilitato nel posizionamento del pezzo da lavorare nella fase di magnetizzazione limitata per posare con un click alla massima potenza, rendendo immediata la disponibilità del pezzo alla lavorazione. È, quindi, molto semplice l’utilizzo per l’operatore. In più il cambio pezzo è particolarmente rapido ed è possibile montare sul piano magnetico un numero maggiore di pezzi da lavorare, incrementando in tal modo la produttività.”

“Non è poi da dimenticare l’affidabilità nel tempo,” conclude Pola. “Ci sono clienti che lo stanno utilizzando da tempo senza avere bisogno di alcuna manutenzione.”